关键词: 激光热处理 激光表面强化

激光硬化是对金属零件表面快速地进行局部淬火的一种高新技术。这种工艺方法用于强化零件的表面,可以显著地提高金属材料及零件的表面硬度、耐磨性、耐蚀性、疲劳性能及强度和高温性能;同时可使零件心部保持良好的韧性,以使零件的力学性能具有耐磨性好、冲击韧性高、疲劳强度高的特点。激光硬化可以提高产品的服役能力和成倍地延长其使用寿命,具有显著的经济特点,现已广泛地应用于齿轮、模具、发动机缸套、轧辊、曲轴等行业。

根据激光与材料相互作用时激光能量密度的不同,激光硬化一般分为3种工艺:激光相变硬化(功率密度为104~105W/cm2)、激光熔化凝固硬化(功率密度为105~107W/cm2)、激光冲击硬化(功率密度为108W/cm2以上)。目前,在国内工业界应用较多的是激光相变硬化。

一、激光相变硬化的原理简介

激光相变硬化是以高能量(104~105W/cm2)的激光束快速地扫描工件,使被照射的金属材料零件表面温度以极快的速度(104~109℃/s)升到高于相变点(对钢件而言:Ac1或Ac3)而低于熔化温度,当激光束离开被照射部位时,由于热传导的作用,处于冷态的基体以104~106℃/s的冷却速度极快地对所加热的表面进行自冷淬火,从而实现零件表面的相变淬火硬化。

二、激光表面硬化比常规硬化处理的优势

激光表面硬化处理适用于常规硬化处理(渗碳和碳氮共渗淬火、氮化及高中频感应淬火等)所不能完成或难于实现的某些零件及其局部位置的表面强化处理,概括起来有以下主要特点:

(1)金属材料零件表面的高速加热与快速冷却,有利于提高扫描速度和提高生产效率。

(2)激光硬化依靠热量由表至里的热传导进行自冷淬火,无须冷却介质和相关配套装置,生产成本极低,且对环境无污染。

(3)激光表面硬化处理后的零件表面硬度高,比常规淬火硬度提高15%~20%;同时可获得极细的硬化层组织,硬化层深度通常为0.3~0.5mm,若采用更大功率的激光器,其硬化层深度可达1mm左右。

(4)激光硬化的热影响区小,淬火应力及变形小,工件热变形可由加工工艺控制到极小的程度,后续加工余量小。有些工件经激光处理后,甚至可直接投入使用。

(5)激光束的能量可连续调整,并且没有惯性,配合数控系统,可以实现柔性加工。可以对形状复杂的零件和其它常规方法难以处理的零件进行局部硬化处理,也可以在零件的不同部位进行不同的激光硬化处理。

(6)采用激光硬化,可在零件表面形成细小均匀、层深可控、含有多种介稳相和金属间化合物的高质量表面强化层。可大幅度提高表面硬度、耐磨性和抗接触疲劳的能力以及制备特殊的耐腐蚀功能的表层。

(7)配有计算机控制的多维空间运动工作台的现代大功率激光器,特别适用于生产率高的机械化、自动化生产。

(8)激光是一种清洁的绿色能源,生产效率高,加工质量稳定可靠、成本低,经济效益和社会效益好。

三、激光硬化工艺及装备简介

(1)激光与材料相互作用的几个阶段激光硬化时,根据激光辐照作用的强度和持续的时间,将激光与材料的相互作用分为以下几个阶段:①导光:把激光辐照引向材料。②吸收涂层预处理、热传导:吸收激光能量并把光能传给材料。③光能转变为热能:将零件快速加热及快速冷却。

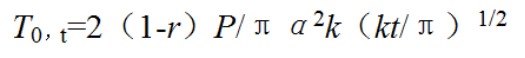

(2)激光作用时的表面温度、时间和硬化层深度的简便估算激光光束垂直照射到金属表面上,t时刻射在表面上光斑中心z轴上一点的温度用T0,t表示:

式中 r——金属表面反射率;

P——激光功率(W);

α——激光光斑半径(m);

k——系数;

t——激光作用时间(s)。

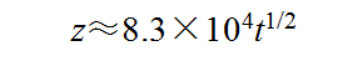

对于碳素或合金结构钢,其硬化层深度(金属加热到900℃的那层深度)z为:

若已知激光硬化层深度z,也可近似地估算出激光束作用的时间t。

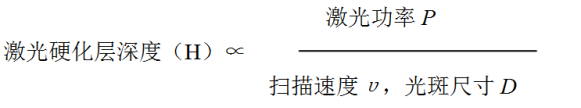

(3)激光硬化工艺参数与硬化层深度激光器的输出功率P、扫描速度υ和作用在零件材料表面上光斑尺寸D等是激光硬化处理的主要工艺参数,其3个工艺参数对激光硬化层深度的影响作用如下:

因此,在制定激光硬化工艺参数时,首先应确定激光功率、光斑尺寸和扫描速度。

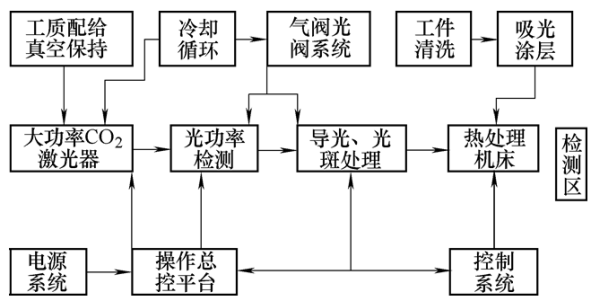

2.激光硬化热处理装置系统简介激光硬化热处理装置系统主要有激光器系统(激光器、激光功率监测、激光功率反馈装置等)、导光系统(光路转折调整机构)和微机控制淬火机床,其工作系统分布如图1所示。

图1 激光硬化热处理装置系统示意图

四、激光相变硬化后金属材料的组织与性能

1.激光硬化后金属材料显微组织的主要特点激光硬化后在金属材料的硬化区组织中具有与常规处理相同的组织结构,但由于快速加热和快速冷却的作用,致使激光相变硬化后的硬化区的组织具有以下几个特点:

(1)组织的不均匀性。亚共析钢和过共析钢中的不均匀性将导致保留钢中的先共析相,即亚共析钢中的铁素体和过共析钢中的渗碳体。在同样的冷却速度条件下,奥氏体中碳含量的不均匀性将导致低碳部分形成铁素体-渗碳体,其高碳部分却可形成马氏体组织。

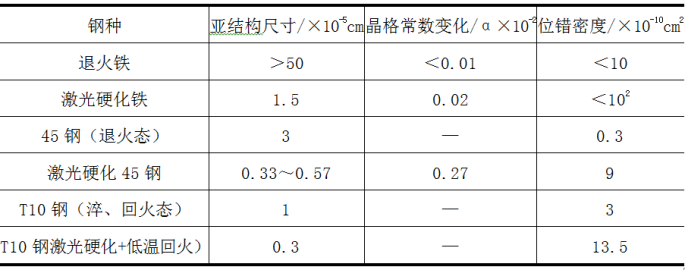

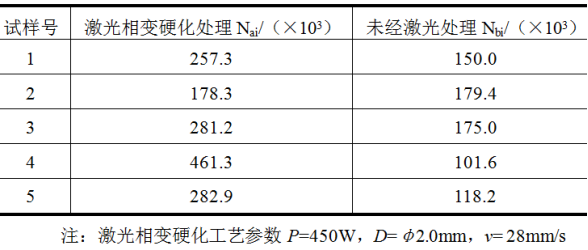

(2)激光相变硬化过程中的极大冷却速度使金属材料组织中产生大量的缺陷,减缓了再结晶过程,并且继承了奥氏体中的缺陷,从而细化了亚结构,提高了位错密度,其几种材料激光硬化前后的亚结构特征如表1所示。

表1 几种材料激光硬化前后的亚结构特征

(3)激光硬化后金属材料的晶粒度显著细化。在超快速加热的条件下,金属材料的过热度极高,造成相变驱动力△Gα→γ很大,从而使奥氏体的形核数目剧增;与此同时,瞬时加热后的超细奥氏体晶粒来不及长大,随后的超快速冷却将其保留下来,可造成奥氏体晶粒明显细化,细化的奥氏体晶粒在发生马氏体转变时,转化成细小的马氏体组织。几种材料激光相变前后的晶粒度对比如表2所示。

另外,在激光相变硬化过程中,金属材料不同的原始组织和扫描速度的变化对晶粒度的大小有直接的影响。通常淬、回火的原始组织比调质或正火的原始组织具有更小的晶粒尺寸,增加扫描速度有利于减小晶粒尺寸。

表2 几种材料激光相变硬化前后的晶粒度对比

2.激光硬化后金属材料的主要性能特点与常规热处理相比,因激光硬化后的显微组织具有不同的特点,使其金属材料的性能呈现出以下几个主要特点:

(1)激光表面硬化处理后的零件表面硬度高,比常规淬火硬度提高15%~20%。

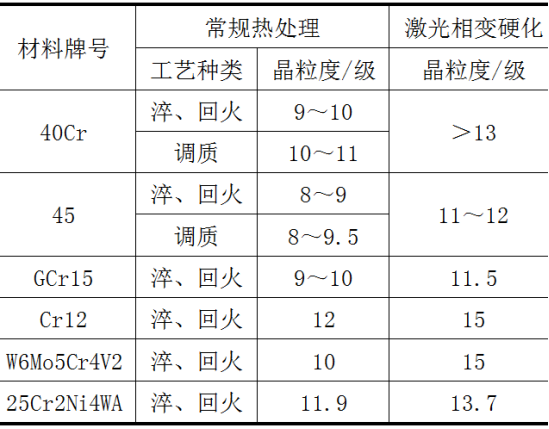

(2)提高材料或零件的表面耐磨性。激光硬化与常规热处理耐磨性的对比如表3所示。

表3 激光硬化与常规热处理的耐磨性对比

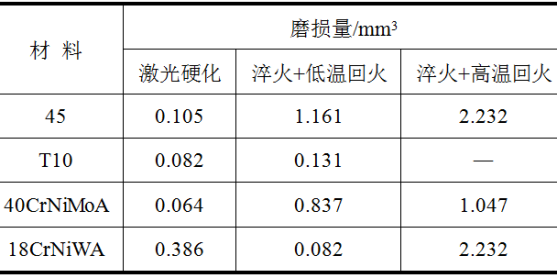

(3)提高金属材料的疲劳性能。因激光硬化处理可细化金属材料的显微组织、提高表面硬度并具有残余压应力、可有效地提高金属材料的疲劳性能。以40Cr钢材料零件为例,与常规热处理相比,其激光相变硬化后的疲劳寿命如表4所示。

表4 相同应力下的疲劳寿命对比

激光相变硬化后的显微组织为极细的板条马氏体和孪晶马氏体,由于晶粒细化,使得在交变应力下不均匀滑移的程度减少,推迟了疲劳裂纹源的产生。同时,随着晶界数目的增多,使疲劳裂纹的扩展受到障碍,大大降低了裂纹的扩展速率。

另外,位于马氏体板条间较多的残余奥氏体因产生的塑性变形而松弛了裂纹尖端的应力集中,而使裂纹尖端钝化,延迟了裂纹的形成。

五、激光硬化在齿轮和模具制造中的应用优势

1.激光表面硬化技术在齿轮制造中的应用

(1)传统工艺的弊病

常规的热处理工艺方法多采用高中频淬火、渗碳、碳氮共渗、氮化等方法,其优点在于硬化层较深,可批量生产。但由于长时间高温加热齿轮,其内部组织有长大趋势,容易使齿面产生较大的变形和不易获得沿齿廓均匀分布的硬化层,从而影响齿轮的使用寿命。同时,常规工艺加工处理的周期很长,能源消耗很大。不易获得沿齿廓均匀分布的硬化层,从而影响齿轮的使用寿命。

因此,减小齿面的变形、缩短加工周期一直是齿轮齿面硬化的关键技术难题之一。而激光热处理变形小、周期短、无污染,为解决齿面淬火变形提供了有效的途径;且工艺简单,加工速度快,淬硬层深度均匀、硬度稳定,在齿轮传动啮合过程中的耐磨性强,其整体的综合性能良好。

(2)齿轮激光淬火工艺方法简介

①表面预处理涂层:为了提高金属表面对激光的吸收率,在激光热处理前需要对材料表面进行表面处理(黑化处理),即在需要激光处理的金属表面涂上一层对激光有较高吸收能力的涂料。表面预处理的方法包括磷化法、提高表面粗糙度法、氧化法、喷(刷)涂料法、镀膜法等多种方法,其中较为常用的是喷(刷)涂料法。

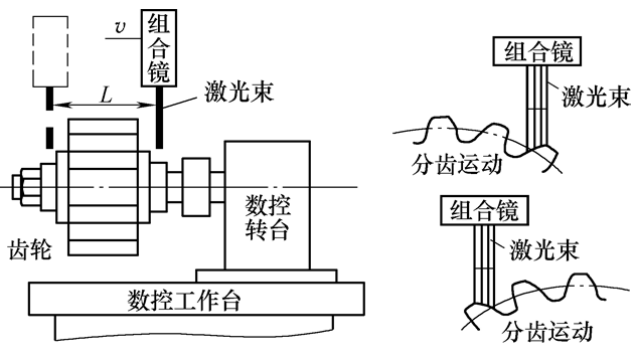

②轴向分齿扫描:齿轮激光淬火轴向分齿扫描是利用宽带激光束对齿轮进行激光淬火的扫描方法。宽带激光束扫描常采用多束光组成一宽带,激光束沿齿轮轴向移动扫描,一次可扫描1个齿面。利用分齿运动转动1个齿距后激光束再扫描另外1个齿面,这样逐个进行扫描直至扫完整个齿轮的所有齿面。国内大多采用单束宽带激光对齿面进行扫描,1次或2次扫描1个齿面,逐一分齿,当齿轮转动1圈后,完成整个齿轮同一侧齿面的淬火工作。然后移动激光束(或齿轮)位置,用同样方法完成齿轮的另一侧齿面的淬火过程,如图2所示。

图2 轴向分齿扫描示意图

(3)激光淬火与常规方法处理齿轮的性能对比

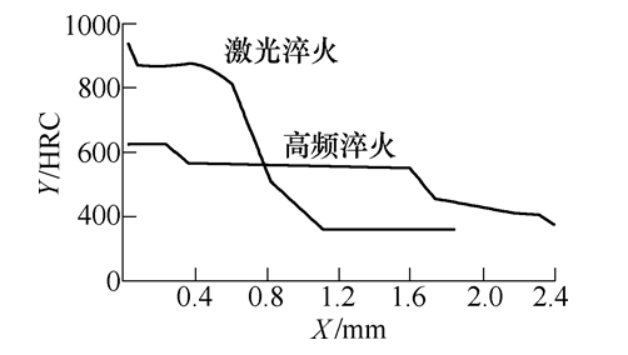

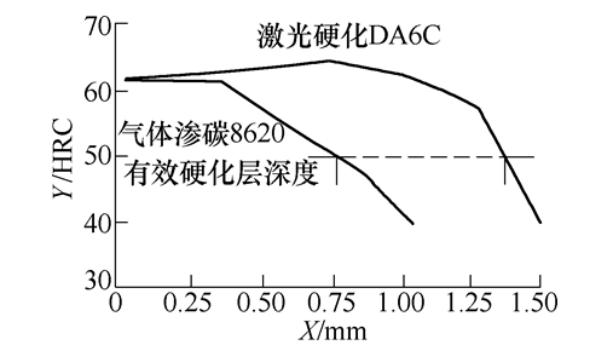

激光淬火与高频及渗碳淬火的硬度和硬度梯度变化对比如图3所示。

(a)激光与高频淬火

(b)激光与渗碳淬火

图3 激光淬火与高频及渗碳淬火的硬度变化曲线

图3硬度曲线表明,齿轮经激光淬火后的表面硬度高于高频及渗碳淬火,采用CNC控制,用激光扫描齿面易实现全齿仿形淬火,硬化层的厚度及硬度均匀,且硬度高。

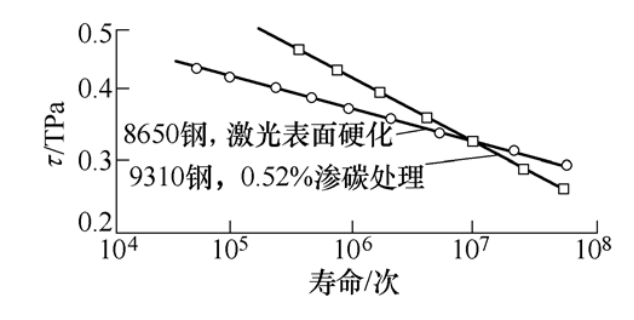

激光淬火与渗碳淬火的点蚀疲劳寿命比较如图4所示。

图4 点蚀疲劳寿命比较

齿轮经激光强化后可在齿面和齿根都产生约640N/mm2 的残余压应力,且只分布在有限的层深内,它对提高齿轮的疲劳强度及寿命将起到较大的作用。

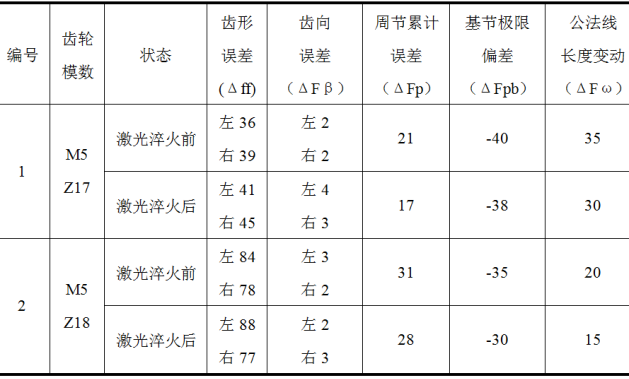

齿轮经激光淬火强化后的变形极小,不影响齿面粗糙度,可作为最后工序。激光淬火前后的变形实测值对比如表5所示。

表5 激光淬火前后齿轮的变形实测值对比 (μm)

对于大多数精度等级为6、7、8级的机械传动齿轮,经激光淬火后,其变形量极小,没有使原精度等级下降。齿轮经激光淬火后无需磨齿,可直接装机使用。同时齿轮非处理部位无需作防护处理,能耗小,无环境污染。

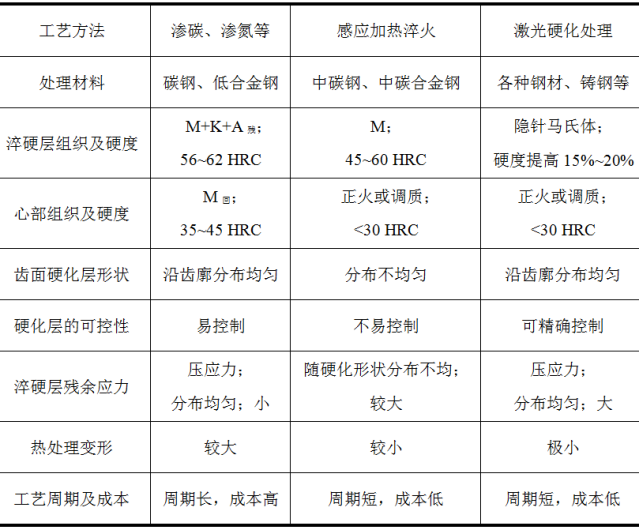

(4)齿轮激光淬火比传统工艺方法的优势

与传统常规热处理工艺方法(高中频淬火、渗碳或碳氮共渗淬火、氮化等)相比,齿轮激光淬火具有很强的优势,其对比优势如表6所示。

表6 齿轮激光淬火与传统工艺方法的对比

2. 激光表面硬化技术在模具制造中的应用优势

①用抵档模具钢或铸铁替代高档模具钢;用国产模具钢替代进口模具钢。

②改变模具使用方式,增强性修复(再制造工程),降低模具制造成本。

③集设计、材料选择、制模、检验、修复等技术于一体,大幅度缩短设计制造周期,降低生产成本。基于模具激光表面硬化技术的激光模具制造,无论是技术性、经济性及服务性,都是现有传统技术所无法比拟的。

上一篇:激光热处理在汽车制造领域的应用

浙ICP备15009920号 技术支持:捷点科技